Hutnicy mają swoje święto 4 maja, kiedy w Kościele katolickim obchodzone jest wspomnienie liturgiczne ich patrona – św. Floriana. Świąteczną atmosferę hutnikom z hut stali zapewne zepsuje fakt, że ta gałąź europejskiego hutnictwa znajduje się w poważnym kryzysie – w ciągu piętnastu lat zlikwidowano w hutach stali co 4. miejsce pracy, a perspektywy na przyszłość pozostają niepewne, by nie powiedzieć – złe. Hutnicy z polskich hut miedzi, którzy zgodnie z tradycją będą świętować przy piwie w karczmach, nie mają takich powodów do obaw: europejska miedź jest jednym z podstawowych surowców niezbędnych do transformacji energetycznej.

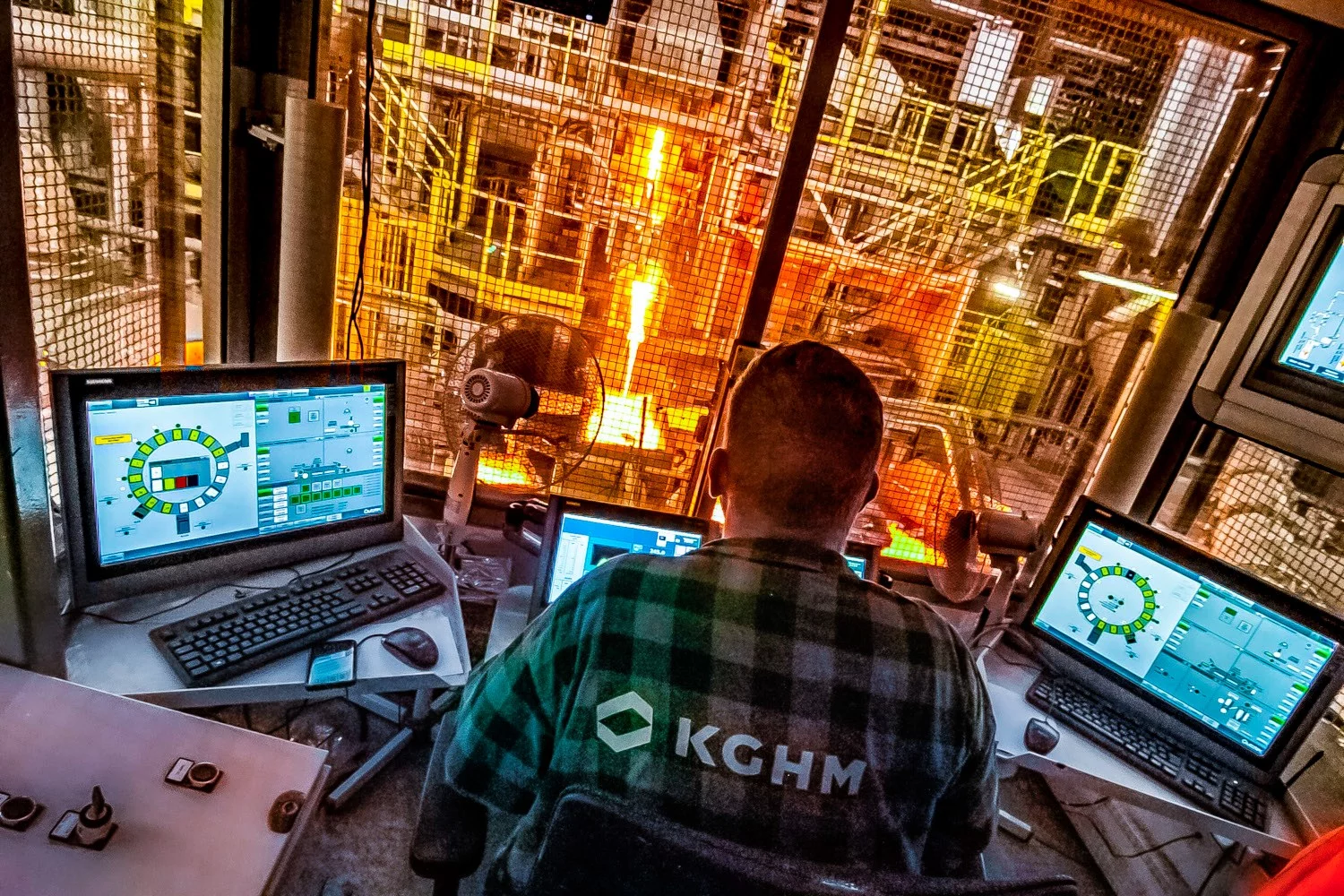

KGHM w górniczej i hutniczej czołówce

Grupa Kapitałowa KGHM jest jednym ze światowych liderów branży metalurgicznej. Pozostaje największym producentem miedzi w Europie i plasuje się w grupie 10 największych producentów miedzi na świecie. Jednocześnie według rankingu World Silver Survey 2025 zajmuje drugie miejsce w globalnym rankingu największych producentów srebra i pierwsze miejsce w klasyfikacji największych kopalń srebra na świecie.

Skąd pochodzi miedź, którą wytwarza KGHM i która jednocześnie jest niezbędnym surowcem do produkcji niemal wszystkich sprzętów AGD codziennego użytku, IT a także naszych samochodów? Najprostsza odpowiedź brzmi: przede wszystkim z kopalń Dolnego Śląska oraz materiałów z recyklingu.

Do KGHM należą trzy Oddziały hutnicze: HM Głogów, HM Legnica, HM Cedynia – Walcownia. Produkcja w tych zakładach jest oparta głównie na własnych złożach i wytwarzanych na miejscu koncentratach rud miedzi.

Procesy produkcyjne w każdej z trzech hut KGHM opierają się na różnych technologiach.

Miedź, srebro i złoto z Głogowa

Gdyby chcieć określić Hutę Miedzi Głogów jednym słowem, jako pierwsze nasunęłoby się „nowoczesność”. To tu działają dwie największe na świecie instalacje pieca zawiesinowego i pieca elektrycznego, które tworzą najnowocześniejszą linię produkcji hutniczej miedzi.

Huta, w której zaczęto wytapiać miedź w 1971 r., składa się z dwóch linii technologicznych –HM Głogów I oraz HM Głogów II.Stosowany jest w nich przetop mieszaniny koncentratów miedzi we wspomnianych piecach zawiesinowych w technologii jednostadialnej – bezpośrednio do miedzi blister o średniej zawartości ok. 98,5 proc. Cu. Końcowym produktem jest miedź katodowa, o zawartości 99,99 proc. Cu, która słynie wśród odbiorców jako produkt o stabilnej wysokiej czystości znajdującej zastosowania do zaawansowanych technologii.

Ta miedź jest zarejestrowana na Londyńskiej Giełdzie Metali jako gatunek A zgodnie z BS EN 1978:1998 oraz na Szanghajskiej Giełdzie Kontraktów Terminowych (SHFE) pod markami HMG–S, HMG–B.

Obecnie HM Głogów osiąga zdolność produkcyjną ok. 475 tys. ton miedzi elektrolitycznej rocznie, z czego HM Głogów I 240 tys. ton/rok i HM Głogów II 235 tys. ton/rok. W ubiegłym roku w HM Głogów II wyprodukowano jedenastomilionową tonę tego metalu.

Ale głogowska huta produkuje nie tylko miedź, a także metale szlachetne i selen techniczny. Wytwarzane jest tu srebro o zawartości 99,99 proc. Ag w postaci gąsek i granulatu, a także sztabki złota o zawartości 99,99 proc. Au.

Srebro w postaci gąsek, zarejestrowane pod marką KGHM HG, ma certyfikaty: „Good Delivery” (Dobrej Dostawy), wystawiony przez London Bullion Market Association, oraz certyfikat rejestracji na nowojorskiej Giełdzie Handlowej COMEX.

W HM Głogów działają także wydziały zagospodarowujące metale i ich związki, które towarzyszą rudzie miedzi. Przetwarza się tu półprodukty ołowionośne na ołów surowy, który ostatecznie przerabiany jest w HM Legnica na ołów rafinowany, produkt handlowy KGHM.

W dwóch Wydziałach Elektrorafinacji, poza produkcją miedzi katodowej, funkcjonują również instalacje odzysku niklu do postaci siarczanu niklawego. W Fabrykach Kwasu Siarkowego dzięki utylizacji gazów procesowych z pieców zawiesinowych produkuje się kwas siarkowy.

W ubiegłym roku w Hucie Miedzi Głogów I przeprowadzono trzymiesięczny postój remontowy. Prace remontowo–inwestycyjne objęły kluczowe urządzenia ciągu technologicznego.

Katody z Legnicy

Huta Miedzi Legnica jest najstarszą z hut w portfolio KGHM: w zakładzie utworzonym w 1951 r. pierwszego spustu dokonano w Wigilię 1953 r. z rudy pochodzącej wówczas z kopalń tzw. Starego Zagłębia Miedziowego.

Podstawowym produktem huty jest miedź elektrolityczna w postaci katod o zawartości 99,99 proc. Cu i wadze ok. 100 kg. Ten produkt finalny jest sprzedawany lub przetwarzany do innych produktów w walcowni HM Cedynia, zaś pozostałe po elektrorafinacji szlamy są surowcem wyjściowym do produkcji srebra, a także złota oraz koncentratu platynowców.

Obecnie HM Legnica produkuje rocznie ok 122 tys. ton miedzi elektrolitycznej. Jakość katod miedzianych gwarantuje marka HML, pod którą są one zarejestrowane od 1990 r. na Londyńskiej Giełdzie Metali oraz na Szanghajskiej Giełdzie Kontraktów Terminowych (SHFE), w najwyższym jakościowo gatunku „A”.

Mimo że HM Legnica to zakład z wieloletnią tradycją, do niego również pasuje słowo”nowoczesność”. Transformacja legnickiej huty trwa nieprzerwanie od kilku dziesięcioleci, a proces ten jest dostosowany do postępu technologicznego i światowych standardów produkcji, szczególnie w zakresie ochrony środowiska. W 2019 r. ruszył tu nowy trzeci piec anodowy wychylno-topielno-rafinacyjny, przeznaczony do produkcji anod miedzianych Spełnia najwyższe standardy ochrony środowiska, ma nowoczesną i bardzo sprawną instalację do oczyszczania gazów procesowych. Wsadem do tego pieca są wysokiej jakości surowce recyklingowe o zawartości miedzi powyżej 90 proc., z możliwością uzupełnienia wsadu płynną miedzią konwertorową.

W Legnicy produkowany jest również ołów rafinowany, który jest sprzedawany światowym potentatom z branży produkcji akumulatorów samochodowych i trakcyjnych. Ołów miękki jest odlewany w gąski o wadze ok. 42 kg, a ołów bizmutowy o minimalnej zawartości 8 proc. Bi (przeciętnie jest to zawartość Bi na poziomie 12,5 proc.) jest odlewany w bloki.

Cedynia: miliony kilometrów drutu

Huta Miedzi Cedynia to największy zakład przetwórstwa miedzi w Polsce i jedna z czterech największych walcowni miedzi w Europie. Zlokalizowana w dolnośląskim Orsku, jest nowoczesną walcownią produkującą najwyżej przetworzone produkty z miedzi oferowane przez KGHM. Przerabia elektrolitycznie rafinowaną miedź katodową produkowaną w HM Głogów i HM Legnica na walcówkę miedzianą i wyroby z miedzi beztlenowej o najwyższej jakości.

Wsadem do produkcji walcówki w procesie Contirod, jak i do produkcji drutu z miedzi beztlenowej Upcast są katody miedziane, które pochodzą przede wszystkim z dwóch pozostałych zakładów hutniczych KGHM Polska Miedź S.A.

Miedź elektrolityczna jest przetwarzana w dwóch technologiach.

Procesy produkcji łączą w sobie nowoczesność rozwiązań technologicznych wiodących firm światowych z automatyzacją i ciągłą kontrolą jakości wyrobu.

I tak, w procesie Contirodkatody trafiają do pieca topielnego Asarco, przetapiającego 45 ton miedzi na godzinę w temperaturze 1120°C. Stopiona miedź jest transportowana systemem rynien do pieca odstojowego o pojemności ok. 20 ton. Ciekła miedź, dozowana do maszyny odlewniczej Hazelett, krystalizuje się w pasmo o przekroju 60 x 122 mm. Pasmo miedzi, odlewane z prędkością 12 m/min o temperaturze 850°C, jest poddawane przeróbce plastycznej w 16 klatkach walcowniczych.

Produktem finalnym jest walcówka o średnicy 8 mm, zwijana w kręgi o wadze 4,8 ton i zabezpieczona warstwą syntetycznego wosku chroniącego przed wtórnym utlenieniem. Jeden krąg schodzi z linii produkcyjnej co 6,5 minuty, co oznacza, że na dobę jest produkowanych 220 takich kręgów.

Walcówka miedzi o średnicy 8 mm i wysokim poziomie przewodzenia prądu znajduje zastosowanie w przemyśle kablowym do produkcji miedzianych żył przewodzących w kablach energetycznych, kablach i przewodach specjalistycznych, przewodach emaliowanych, przewodach i sznurach elektrycznych oraz przewodach dla elektroniki. Walcówka produkowana w HM Cedynia może być przeciągana w szerokim zakresie średnic. Produkty huty wykorzystywane są w bardzo wielu branżach m.in. energetycznej, chemicznej, budowlanej, motoryzacyjnej, telekomunikacyjnej, AGD, a także w przemyśle jądrowym.

Walcówką wyprodukowaną przez cztery i pół dekady w HM Cedynia można opasać Ziemię ponad 450 razy albo – gdyby coś takiego przyszło do głowy jakiemuś autorowi science fiction – połączyć prawie 47 przewodami miedziowymi Ziemię z Księżycem. 8 mln ton wyprodukowanej tu miedzi w postaci walcówki to niemal 1,7 mln kręgów. Żeby dotarły do odbiorców, potrzeba było 338 tys. samochodów ciężarowych.

Z kolei w procesie Upcast produkuje się drut z miedzi beztlenowej w stanie strukturalnym odlanym, o równomiernej strukturze na przekroju. Drut Cu–OFE o średnicy 8 ÷ 25 mm wytwarzany jest w procesie obejmującym załadunek katod, piec topielny, piec odstojowy, maszynę odlewniczą z krystalizatorami do pionowego odlewania oraz zwijarki.

W procesie Upcast produkowany jest poza tym drut stopowy z dodatkiem srebra w średnicach od 8 do 25 mm z różną zawartością srebra.

Drut z miedzi beztlenowej oraz drut z miedzi beztlenowej niskostopowej ze srebrem w wielu średnicach (od 8 do 25 mm) dzięki śladowej ilości tlenu zapewnia bardzo dobrą ciągliwość. Dlatego przeznaczony jest do wytwarzania m.in. mikrodrutów o średnicach do 20 µm oraz drutów emaliowanych i powlekanych Ag, Sn, Ni, kabli bezpieczeństwa odpornych na ogień oraz kabli przenoszących dźwięk i obraz. Drut z miedzi beztlenowej to idealny materiał do wyciskania na profile płaskie i kształtowe w procesie Conform. Może być również przeznaczony do procesu walcowania na profile płaskie i okrągłe.

Zarówno z walcówki, jak i z drutu produkowanych w obu procesach w HM Cedynia produkuje się granulat o średnicy 8 mm i 12,7 mm, cięty na długość 10–25 mm.

Zielone hutnictwo

Polskie hutnictwo miedziowe raz na zawsze zerwało ze stereotypem przemysłu „brudnego” i stanowiącego obciążenie dla środowiska. Na przykład HM Głogów jest jedną z najczystszych hut miedzi, wyznaczającą standardy ekologiczne dla wielkich kompleksów przemysłowych na świecie. Przeprowadzone analizy potwierdzają, że huty KGHM (Huta Miedzi Legnica, Huta Miedzi Głogów, Huta Miedzi Cedynia) produkują metale w sposób odpowiedzialny i zgodny z najwyższymi standardami. Huty mają wdrożony System Zarządzania Środowiskowego zgodny z wymaganiami normy ISO 14001. Dodatkowo Huty w Legnicy, Głogowie i huta Cedynia posiadają międzynarodowy certyfikat Copper Mark. Prestiżowy międzynarodowy certyfikat Copper Mark, świadczy o spełnianiu wysokich norm środowiskowych, stosowaniu odpowiedzialnej produkcji i dobrej współpracy z interesariuszami oraz społecznością lokalną.

– Otrzymanie po raz kolejny certyfikatu Copper Mark potwierdza, że nasze huty są nowoczesne i przyjazne środowisku. Posiadamy w hutnictwie miedzi najnowsze technologie i zmodernizowaną infrastrukturę, które są gwarancją odpowiedzialnej produkcji. Pracujemy efektywnie i zgodnie z najwyższymi standardami – powiedział prezes zarządu KGHM Andrzej Szydło.

Co więcej, analiza śladu środowiskowego i węglowego dla miedzianych produktów KGHM, wykonana w 2023 r. przez Instytut Gospodarki Surowcami Mineralnymi i Energią PAN wykazała, że mają one ślad niższy od średniej globalnej.

HM Głogów spełnia wymogi ochrony środowiska zarówno według norm polskich, jak i europejskich, co potwierdzają posiadane decyzje i pozwolenia. Dbałość o środowisko oznaczała jednak również duże inwestycje. I tak, ponad 176 mln zł przeznaczono na działania w ramach programu BAT As, którego celem jest zarówno dostosowanie instalacji HMG do wymogów Konkluzji BAT dla przemysłu metali nieżelaznych, jak również dalsze ograniczania emisji pyłowo-gazowej zmniejszające oddziaływanie zakładu na środowisko. W ramach tego programu wybudowano wiele nowych instalacji, a także zmodernizowano i zhermetyzowano istniejące urządzenia. Łączna kwota przewidziana na projekty BAT As to blisko 200 mln zł. Na terenie byłej strefy ochronnej utworzono ok. 872 ha terenów leśnych, a na obszarze ok. 636 ha utworzono użytek ekologiczny „Łęgi Głogowskie” – siedlisko wielu rzadkich i dzikich gatunków roślin i zwierząt.

Z kolei HM Legnica stosuje najbardziej zaawansowane technologie oczyszczania gazów odlotowych, dzięki czemu spełnia wymogi ochrony środowiska. Potwierdzają to posiadane decyzje i pozwolenia. Jest przedsiębiorstwem przyjaznym dla środowiska naturalnego, a osiągnięty obecnie poziom rozwiązań ekologicznych odpowiada najwyższym światowym standardom. Jedną z największych inwestycji proekologicznych była budowa bezodpadowej instalacji odsiarczania gazów SOLINOX. Instalację o sprawności 98 proc. uruchomiono w 1994 r. Tereny leśne byłej strefy ochronnej, będące dziś we władaniu huty, zajmują ok. 397 ha. Obecnie to swoista „nisza ekologiczna”, w której gnieździ się ptactwo, żyją drobne zwierzęta ziemno-wodne i bujnie rozwija się roślinność.

„Zieloną hutą” jest nazywana Huta Miedzi Cedynia – właśnie ze względu na niewielkie oddziaływanie na środowisko i na swoje niezwykle malownicze położenie. Jest otoczona ze wszystkich stron łąkami, polami i lasami. W pobliżu huty znajduje się Rezerwat Przyrody „Skarpa Storczyków” i Obszary Natura 2000 „Łęgi Odrzańskie”.

Od wielu lat Huta Miedzi „Cedynia” prowadzi projekty proekologiczne. W oddziale pracują wózki z napędem elektrycznym oraz samochody elektryczne. Huta uruchomiła również instalację do pozyskiwania energii ze źródeł odnawialnych, z której pozyskuje się energię do stacji ładowania pojazdów elektrycznych. Działania te wpływają na zwiększenie udziału w pracy huty ekologicznego transportu, który jest przyjazny środowisku naturalnemu i przyczynia się do tworzenia stref pracy wolnych od hałasu i spalin. Nie mniej ważne jest zmniejszenie kosztów związanych z tzw. transportem bliskim. W planach są dalsze inwestycje w tym zakresie.

Dzień Hutnika

Hutnicy obchodzą swoje święto 4 maja, w imieniny Floriana. Święty Florian, którego posągi stoją przed każdą z hut należących do KGHM, jest ich patronem. Każdego roku są akademie, przemówienia, odznaczenia i biesiady, karczmy piwne (dla panów) i combry babskie (dla pań). W tym roku będą też optymistyczne perspektywy dla samych hutników i hutnictwa miedzi. Bo świat miedzi potrzebuje. Chociażby do budowy infrastruktury odnawialnych źródeł energii i sieci przesyłowych. Przykład? Jedna turbina wiatrowa o mocy 3 MW zawiera nawet 4,7 tony miedzi, używanej w kablach i przewodnikach.