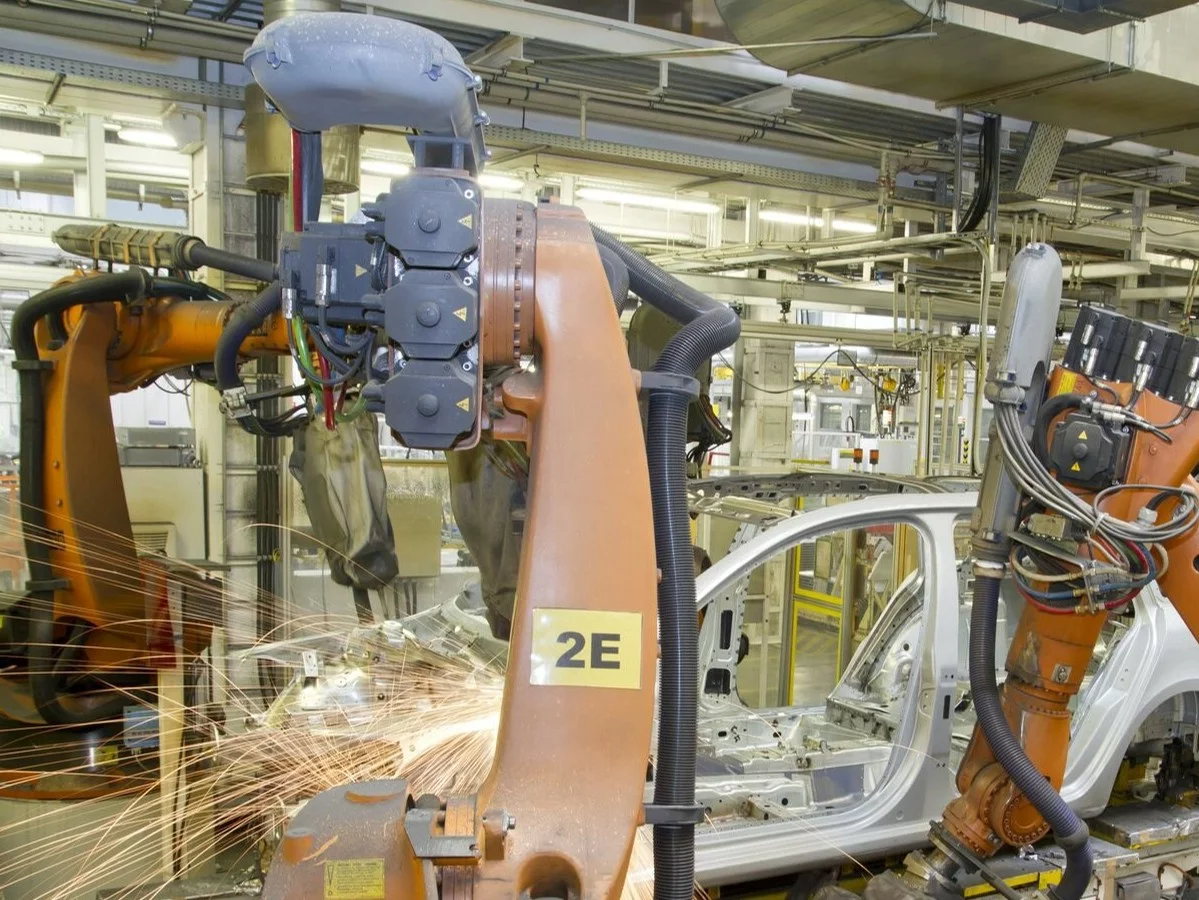

Z najnowszych danych opublikowanych w listopadzie ub. roku przez Międzynarodową Federację Robotyki (IFR) wynika, że pod względem robotyzacji Polska dogania bogatsze kraje Europy Zachodniej. Rośnie także gęstość robotyzacji. W 2018 roku w polskim przemyśle produkcyjnym pracowały 42 roboty na 10 tys. pracowników. Był to wynik średnio o sześć robotów wyższy niż w 2017 roku. Najwięcej tego typu zaawansowanych maszyn wykorzystywano w fabrykach motoryzacyjnych, w których wskaźnik ten wynosił 189 jednostek (w pozostałych branżach ‒ średnio 29 robotów). W sumie w 2018 roku w Polsce działało 13 632 robotów. Eksperci IFR wskazują, że w Polsce wskaźnik robotyzacji w najbliższych trzech latach może wzrosnąć o 20 proc.

Niestety pojawiły się obawy, że robotyzacja może spowodować wzrost bezrobocia. Okazuje się, że w dzisiejszym świecie jest to tylko stereotyp. Bank Światowy pisze, że robotyzacja wcale nie wiąże się w skali globalnej ze wzrostem bezrobocia i spadkiem zapotrzebowania na pracę, ale jest wręcz przeciwnie. Rozwój technologiczny umożliwia także rozwój pracowników, którzy otrzymują bardziej odpowiedzialne zadania lub przenoszą się do bardziej innowacyjnych gałęzi gospodarki. Podobny efekt dostrzeżono już przy trzech wcześniejszych rewolucjach przemysłowych (silnik parowy, taśma produkcyjna, komputery), z których każda opierała się na automatyzacji pracy ludzi, a co za tym idzie ‒ wiązała się także z obawami na temat pozbawiania pracowników środków do życia.

Polski Instytut Ekonomiczny w swoim opracowaniu „Drogi do przemysłu 4.0 Robotyzacja na świecie i lekcje dla Polski” pisze, że nasz kraj ma jeszcze wiele do zrobienia. Polska jest wciąż krajem o stosunkowo niskiej liczbie robotów w przeliczeniu na liczbę pracowników. Znacznie lepiej pod tym względem wypadają nie tylko kraje Europy Zachodniej, ale również pozostałe kraje V4 (Grupy Wyszehradzkiej). Zgodnie z danymi Eurostatu w Polsce jedynie 6 proc. przedsiębiorstw korzysta z robotów przemysłowych bądź usługowych, czyli nieco poniżej średniej dla całej UE (7 proc.); dla dużych przedsiębiorstw wskaźnik ten to już 22 proc., czyli wciąż poniżej średniej UE (25 proc.). Dla porównania: na 10 tys. pracowników w przetwórstwie przemysłowym w Niemczech przypada 338 robotów, w Czechach ‒ 135, a na Węgrzech ‒ 84.

Ministerstwo Rozwoju w przesłanym nam komentarzu pisze, że widzi potrzebę wsparcia przedsiębiorstw w drodze do automatyzacji. Od tego, na ile polskie przedsiębiorstwa będą wchodzić na ścieżkę innowacji i automatyzować procesy produkcyjne, zależeć będzie konkurencyjność polskiej gospodarki.

‒ Dlatego przygotowywana przez rząd „ulga na robotyzację” ma dać impuls fiskalny, by zwiększać liczbę robotów w gospodarce i poziom automatyzacji polskich przedsiębiorstw. Nowa ulga będzie oparta na mechanizmie rozliczeń znanym z ulgi B+R. Od wyliczonej na zasadach ogólnych podstawy opodatkowania przysługiwać będzie dodatkowe odliczenie od podstawy opodatkowania wynoszące 50 proc. kosztów inwestycji w robotyzację. Szacujemy, że łączne koszty ulgi na robotyzację zamkną się w kwocie 1,1 mld zł w ciągu pięciu lat, co oznacza, że taka kwota zostanie oddana do dyspozycji przedsiębiorców – pisze resort rozwoju.

Ministerstwo szacuje, że liczba robotów w Polsce ma się zwiększyć dwuipółkrotnie, a liczba instalowanych robotów rocznie powinna się zwiększyć trzykrotnie w porównaniu do stanu obecnego (w 2018 r. – 2651 sztuk rocznie).

Liderzy w swoich branżach

Fabryka Wieltonu w Wieluniu jest jednym z najnowocześniejszych zakładów w Polsce. Firma w 2016 roku uruchomiła wyposażoną w najnowocześniejszy sprzęt stację do testowania swoich pojazdów. Ośrodek Wieltonu jest jedynym tego rodzaju w Polsce i drugim w Europie. Polski producent naczep może w swoim symulatorze przeprowadzić specjalistyczne testy w warunkach takich, jakie panują na drodze. W zaledwie 4-5 tygodni wieluńscy eksperci są w stanie się dowiedzieć, jak będzie się zachowywała naczepa po przejechaniu pół miliona kilometrów. W warunkach drogowych zajęłoby to nawet pięć lat. Hala, na której znajduje się specjalistyczna stacja, jest w pełni skomputeryzowana, a kluczowym jej elementem jest konstrukcja, której jądrem jest 600-tonowa masa sejsmiczna wspierająca się na poduszkach powietrznych. To właśnie na niej można testować naczepy.

Vigo System

O firmie Vigo System z Ożarowa Mazowieckiego zrobiło się głośno po podaniu informacji, że produkowany przez Polaków detektor będzie zamontowany w łaziku Curiosity, który wylądował w 2012 roku na Marsie. Firma rozpoczęła współpracę z NASA już w 2006 roku. Vigo System jest globalnym liderem w produkcji niechłodzonych fotonowych detektorów podczerwieni. Pierwsze laboratorium badawcze zostało otwarte w Ożarowie już w 2003 roku. Spółka rozpoczęła produkcję bardziej skomplikowanych struktur półprzewodnikowych, wykorzystując do tego celu specjalny reaktor MOCVD (ang. Metal Organic Chemical Vapour Deposition – technika osadzania warstw na powierzchni materiałów poprzez stosowanie związków metaloorganicznych w formie gazowej). Technologia ta umożliwiła produkcję wielowarstwowych (do dwudziestu kilku warstw) heterostruktur półprzewodnikowych, różniących się grubością, składem i rozmyciem obszarów przejściowych – pełnią one zarówno funkcje konstrukcyjne, optyczne, jak i fotoelektryczne oraz elektroniczne. Detektory VIGO System do badań pomiarowych wykorzystują renomowane ośrodki naukowe na całym świecie. Wśród nich są m.in. Uniwersytet Princeton, MIT, Instytut Fraunhofera oraz NASA i Europejska Agencja Kosmiczna.

Fabryka mebli w Jaśle firmy Nowy Styl

Meblowy potentat z Podkarpacia – firma Nowy Styl – uruchomiła w 2015 roku najnowocześniejszą w Europie fabrykę mebli w Jaśle. Linia produkcyjna, z której co siedem sekund schodzi jeden element, składa się z 64 maszyn. Nowy Styl jako jeden z pierwszych producentów mebli biurowych na świecie wdrożył innowacyjną technologię okleinowania elementów krzywoliniowych za pomocą lasera. To rozwiązanie pozwala uzyskać o wiele lepszą jakość produktu, a także wytrzymałość w zakresie łączenia płyt z obrzeżem. Warto podkreślić, że technologia wykorzystywana w Jaśle jest światową nowością. Fabryka została zbudowana za ponad 110 mld zł.

Formika, fabryka w Parzniewie

Formika pierwsza w Polsce rozpoczęła produkcję opakowań z tworzyw sztucznych dla przemysłu spożywczego. W 2014 r. firma uruchomiła jeden z najnowocześniejszych zakładów produkcyjnych w Europie. Firma znana jest z produkcji wieczek aluminiowych dla przemysłu spożywczego, saszetek kosmetycznych czy blistrów dla rynku farmaceutycznego –jest jedynym zakładem w Europie Środkowo-Wschodniej, który je wytwarza. Linia produkcyjna przeznaczona dla leków jest wyposażona w specjalne urządzenia gwarantujące sterylność wyrobów. Odpady poprodukcyjne są poddawane w firmie automatycznemu recyklingowi. Formika dostarcza swoje produkty na cztery kontynenty do ponad 40 państw świata.

Fabryka Toyoty w Wałbrzychu

Nad Wisłą powstają także innowacyjne fabryki koncernów zagranicznych. Jednym z takich miejsc jest Wałbrzych. Fabryka w Wałbrzychu jest pierwszą fabryką Toyoty poza Azją i drugą zlokalizowaną poza Japonią, której powierzono produkcję zaawansowanych technologicznie flagowych przekładni hybrydowych Toyoty. Przekładnia to kluczowy element, który koordynuje współdziałanie silnika elektrycznego i spalinowego. Pod koniec lipca 2020 roku w Wałbrzychu powstał Dział Testów i Oceny Napędów Hybrydowych. Jego podstawowym zadaniem jest wykonywanie testów wytrzymałościowych i zmęczeniowych oraz hałasu i wibracji poszczególnych komponentów wykorzystywanych w elektrycznych przekładniach hybrydowych. Głównym elementem ośrodka badań, w który Toyota zainwestowała 19 mln zł, jest tester wytrzymałościowy. Napędy hybrydowe są testowane w specjalnie do tego przystosowanych warunkach, zarówno jeśli chodzi o temperaturę, jak i czas pracy.

Czytaj też:

Recyckling i oszczędność energii. Fabryki PepsiCo w Polsce stawiają na innowacjeCzytaj też:

Cyfrowa rewolucja w Nutricia Zakładach Produkcyjnych w Opolu

Archiwalne wydania tygodnika Wprost dostępne są w specjalnej ofercie WPROST PREMIUM oraz we wszystkich e-kioskach i w aplikacjach mobilnych App Store i Google Play.

Dalsze rozpowszechnianie artykułu tylko za zgodą wydawcy tygodnika Wprost.

Regulamin i warunki licencjonowania materiałów prasowych.